Cara kerja kilang manual

Pemotong penggilingan adalah alat yang unik dengan fungsi yang hebat, yang merupakan alat yang sangat diperlukan dalam perniagaan pertukangan. Kilang tangan boleh membuat pelbagai jenis sambungan antara bahagian kayu, membuat pemprosesan tepi, tepi dan lapisan kosong, menggunakannya untuk memilih alur dan alur, serta ukiran kayu dan ukiran logam.

Kandungan

Peraturan am kerja

Walaupun kemudahan pengendalian, penghala adalah alat traumatik jika anda menggunakannya tanpa mematuhi peraturan mudah.Jadi, peraturan asas untuk bekerja dengan unit ini adalah seperti berikut.

- Lengan pakaian sepatutnya sesuai dengan tangan mereka. Sekiranya anda mempunyai rambut panjang, anda perlu mengambilnya untuk mengelakkannya daripada jatuh pada pemotong dan penggulungan berikutnya.

- Sebelum anda mula, pastikan untuk semak kabel rangkaian untuk kerosakan penebat. Kerosakan kabel berlaku pada ketika kabel secara tidak sengaja menyentuh kilang yang belum berhenti. Pelekat penebat yang didapati mesti dilindungi.

- Sediakan tempat kerja supaya ia tidak mengandungi objek asing (kunci pas, pemutar skru, skru, dll) yang mungkin berada di bawah alat kerja dan merosakkannya.

- Gunakan sahaja alat tajam (pemotong). Anda boleh menyemak ketajaman bilah dengan jari anda: untuk ini anda perlu memegangnya pada bilah pada sudut 90 darjah. Jika kelebihannya tajam, maka anda akan merasakan cahaya pada kulit dengan tepi tajam. Jika tidak, jari akan melepaskan pisau dengan mudah.

- Sebelum menggunakan pemotong dengan galas tujahan, pastikan anda melancarkannya dengan satu setitik minyak. Gantian harus berputar dengan mudah dan tanpa penangguhan.

- Apabila memasang perkakas dalam collet, pastikan bahawa pisau pemotong memasukinya tidak kurang daripada 20 mm.

- Setiap kali, apabila memasang pemotong, keluarkan deposit karbon dan sisa kayu dari bilahnya menggunakan plat logam lembut.

- Gunakan cermin mata keselamatan khas. Nah, jika mereka tahan debu.

- Pastikan untuk melindungi sistem pernafasan anda daripada debu halus yang dibentuk dengan banyaknya semasa pengilangan, terutamanya jika bahagian-bahagiannya diperbuat daripada papan seramik berlapis dan MDF. Sebagai pertahanan, anda boleh menggunakan respirator atau topeng perubatan biasa yang dibeli di farmasi.

- Sentiasa selamatkan bahan kerja ke meja dengan pengapit. Pegang bahan kerja dengan satu tangan semasa pemprosesan adalah dilarang.

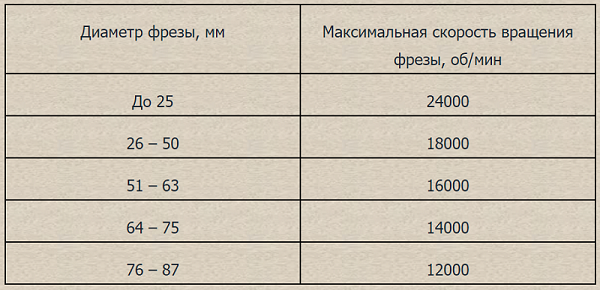

- Pilih kanan kelajuan pusingan unit gelendong, bergantung kepada garis pusat peralatan terpasang. Anda juga harus memberi perhatian kepada kekerasan kayu. Semakin tinggi kekerasan bahan, perlahan laju putaran harus ditetapkan.

- Pemotong dalam satu pas hendaklah dibenamkan dalam bahan kerja ke kedalaman tidak lebih dari 3 mm.

- Sebelum memulakan pemprosesan bahan kerja, anda harus menghidupkan penghala dan menunggu saat kilang itu akan mengumpulkan momentum yang diperlukan, dan kemudian meneruskan pengenalan kilang ke dalam kayu.Sekiranya anda memulakan pengilangan pada revs rendah atau pada revolusi awal alat itu, maka bahagian pemotongan alat akan memukul bahan kerja, membentuk cip padanya. Selain merosakkan bahagian-bahagian, penghala boleh melantun ke sisi dan mencederakan pengendali.

- Pastikan mesin sedemikian rupa supaya anda dapat melihat perkakas berputar dan mengawal rendamannya dalam bahan.

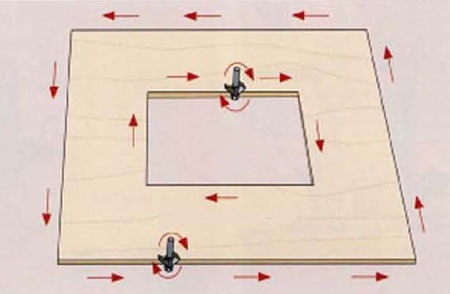

- Apabila kilangnya berputar ke arah anak panah, pergerakan kilang perlu diarahkan sedemikian rupa supaya bilah alat bergerak ke arah bahanseperti yang ditunjukkan dalam gambar di bawah.

- Pemotong penggilingan mestilah dipegang teguh di tangan, tetapi tanpa tekanan yang tidak wajar pada bahan kerja. Tekan secara merata dan gerakkan unit dengan lancar, tanpa jeritan, sepanjang keseluruhan lintasan pergerakan.

- Sekiranya kerja itu dijalankan pada masa yang rendah, dan sekurang-kurangnya untuk masa yang lama, dia perlu sejuk kadang-kadang. Unit ini hendaklah bermula pada kelajuan maksimum (idle) selama 20-30 saat supaya enjin beralih dengan baik oleh aliran udara yang diciptakan oleh pendesak yang dipasang pada batangnya.

- Untuk menghentikan pengilangan, sebagai contoh, tepi bahan kerja, anda mesti terlebih dahulu mengeluarkan kilang dari kayu, dan kemudian mematikan unit.Tetapi apabila membongkar alur yang mendalam, anda mesti menghentikan suapan alat itu terlebih dahulu, matikannya, tunggu alat itu berhenti sepenuhnya dan hanya kemudian keluarkan pemotong dari rehat.

Penyediaan alat untuk kerja

Perkara yang paling penting untuk dilakukan sebelum memulakan pengilangan adalah untuk menyiapkan unit untuk jenis kerja tertentu, dengan mengambil kira sifat-sifat bahan yang sedang diproses dan jenis perkakas.

Pemilihan kelajuan

Pemotong penggilingan adalah unit yang mampu menghasilkan revolusi spindle yang sangat tinggi, dari 8000 hingga 24000 rpm dan lebih banyak. Semakin tinggi kelajuan putaran perkakas, permukaan yang bersih akan dirawat. Tetapi anda perlu sedar bahawa melebihi kelajuan yang dibenarkan untuk pemotong tertentu boleh menyebabkan pembakaran bahan kerja di tapak pemesinan. Oleh itu, sebagai tambahan kepada kelajuan putaran bilah alat, perlu diambil kira halaju lurus bilah. Sebagai peraturan, lebih besar diameter alat, semakin cepat canggih alat berkedip. Sekiranya anda berhasrat menggunakan diameter kecil dalam diameter, maka kelajuan gelendong akan dikurangkan sedikit.

Di bawah adalah jadual, menggunakan mana anda boleh memilih kelajuan optimum alat putaran, bergantung pada diameternya.

Di samping itu, apabila memilih kelajuan putaran alat itu perlu diambil kira dan kekerasan bahan diproses. Pengilangan kayu keras diperlukan pada kelajuan yang lebih rendah daripada yang dicadangkan untuk diameter alat tertentu.

Anda juga harus mengurangkan kelajuan alat jika anda perlu memotong PVC, pemprosesan Plexiglas dan plastik. Dengan kelajuan tinggi, plastik akan mula mencair dan mematuhi alat bilah. Dalam setiap kes, kelajuan putaran dipilih secara eksperimen.

Pasang pemotong

Sebelum menggantikan alat diperlukan cabut penghala dari sesalur kuasa. Mematikan butang mula tidak cukup. Sangat penting untuk mencabut kord kuasa untuk mencegah enjin yang tidak disengajakan bermula.

Perubahan rig seperti berikut.

- Letakkan mesin di sisinya supaya butang yang memegang gelendong di atas.

- Tekan butang dan putar gelendong sehingga ia terlibat dengan penahan. Selepas itu, letakkan kekunci pada kolet kacang dan lepaskannya. Pada beberapa model pemotong penggilingan butang ini mungkin tidak. Dalam kes ini, anda memerlukan 2 kata kunci.Kekunci pertama diletakkan pada kacang yang terletak di gelendong dan bertindak sebagai penahan (jika anda berehat di atas bar panduan), dan kekunci kedua digunakan untuk melonggarkan kacang collet.

- Selepas melonggarkan penjepit collet, keluarkan tongkat bit daripadanya.

- Seterusnya, masukkan snap masuk baru, menjunam shanknya ke dalam collet ke kedalaman sekurang-kurangnya 20 mm, iaitu, sehingga ia berhenti.

- Ketatkan kacang kolet. Ketatkan alat dengan kekuatan yang mencukupi, tetapi tidak cukup untuk mengganggu benang.

- Buka kunci gelendong.

Perlu diingat: kacang penjepit collet tidak boleh diperketat jika tidak ada perkakas di dalamnya. Ia akan memecahkannya.

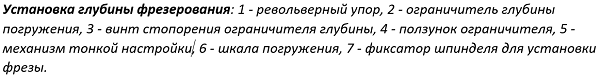

Menetapkan kedalaman pemprosesan

Hampir semua unit untuk pengilangan dipasang penyesuaian kedalaman. Menetapkan kedalaman alat perendaman adalah seperti berikut:

- Letakkan unit pada permukaan yang rata, sebagai contoh, di atas meja.

- Letakkan langkah perhentian turet (1), yang mempunyai ketinggian yang paling kecil, di bawah pemalun rendaman (2).

- Keluarkan kunci dari hentian mendalam dengan sedikit membuka skru (3) supaya hentakan (2) dapat bergerak dengan bebas.

- Buka mekanisme mesin rendaman. Dalam beberapa model pemotong penggilingan, enjin ditetapkan pada batang menegak dengan menggunakan satu pemegang berputar. Terdapat juga banyak model unit-unit ini, di mana pemacu dikunci dengan tuil pivot khas.

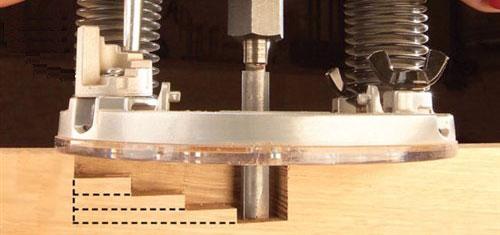

- Turunkan motor sehingga pemotong penggilingan menyentuh bahan kerja. Ini perlu dilakukan perlahan-lahan untuk mengelakkan bilah memukul bahagian.

- Seterusnya, anda perlu menetapkan semula enjin pada landasan kereta api.

- Turunkan hentian kedalaman (2) ke langkah paling rendah perhentian menara (1).

- Tetapkan gelangsar (4) pada skala "0" (6).

- Naikkan limiter (2) ke ketinggian yang bertentangan dengan gelangsarnya (4) pada skala (6) ialah nilai menyelam yang anda ingin lakukan. Untuk pelarasan kasar, limiter (2) dinaikkan atau diturunkan dengan tangan. Penyesuaian yang lebih tepat mengenai kedalaman perendaman alat dibuat menggunakan mekanisme penalaan halus (5).

- Kedudukan penutup (2) mesti diamankan dengan skru mengunci (3). Kini anda boleh membuka kunci mekanisme rendaman dan mengangkat pelantar dengan enjin ke atas.

Akibatnyajika anda menurunkan pemacu sehingga berhenti (2) menyentuh langkah paling rendah dari perhentian menara, anda akan mendapat lanjutan maksimum pemotong relatif kepada pangkalan unit. Alat perendaman dalam bahan kerja ini adalah muktamad, iaitu, mempunyai kedalaman yang diperlukan.

Jika anda ingin membuat alur dalam yang tidak boleh dipilih dalam satu pas, maka anda boleh menggunakan sokongan turet untuk secara beransur-ansur mencelupkan alat ke dalam bahan kerja.. Untuk melakukan ini, gerakkan langkah tertinggi perhentian turet (1) di bawah pengadang kedalaman (2) dan lakukan pengilangan. Seterusnya, gantikan butang seterusnya, lebih rendah di bawah pengehad, dan sekali lagi buat satu pas dengan alat itu. Apabila berhenti mencapai hentaman paling rendah, kedalaman alur yang diperlukan akan diperolehi. Rajah berikut menunjukkan bagaimana alat itu secara beransur-ansur diperluas ke dalam bahan kerja, jika anda menggunakan penghentian jenis pusingan.

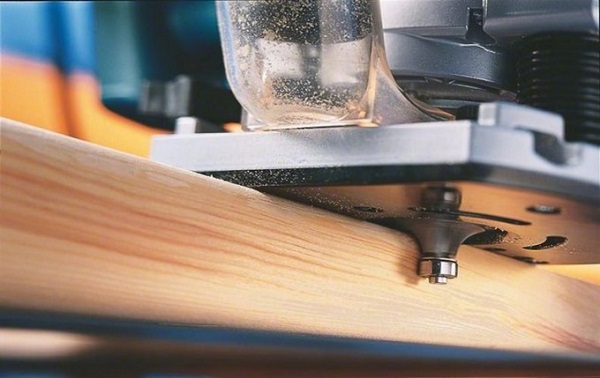

Pemprosesan tepi

Untuk pemprosesan tepi dan hujung bahan kerja menggunakan khas kilang kelebihan. Mereka boleh lurus dan keriting. Pemotong lurus digunakan untuk memotong (meratakan) bahagian-bahagian bahagian pada corak (curvilinear) atau pada penguasa.Sebagai contoh, jika anda memotong papan serpai dengan jigsaw elektrik, maka anda tidak boleh melakukannya tanpa penghala dalam kes ini. Tepi selepas melalui fail kuku ternyata tidak sekata dan dengan cip kecil. Untuk memberikan geometri yang sempurna, lakukan perkara berikut.

- Kencangkan pemotong tepi lurus lurus di bit penghala. Kilang ini boleh mempunyai galas dari bawah atau di bahagian atasnya (berhampiran shank).

- Jika kilang mempunyai galas tujahan yang lebih rendah, templat diletakkan di bawah bahan kerja dan kedua-dua bahagian ditekan ke atas meja kerja dengan pengapit. Sebaliknya, templat dipasang pada bahan kerja dengan galas atas pada snap.

- Dalam kes dengan bearing yang lebih rendah Letakkan sedikit di pinggir benda kerja dan kurangkan pemotong supaya galas tujah di tengah muka template, dan bahagian bawah bilah memanjangkan kira-kira 2-3 mm ke templat. Untuk pemotong dengan galas atas segala-galanya dilakukan dengan cara yang lain: satu-satunya penghala dipasang pada templat di mana bahan kerja diletakkan. Pemotong penggilingan diturunkan sehingga galas mencapai pusat templat, dan bahagian atas bilah tidak akan menangkapnya dengan 2-3 mm.

- Selanjutnya, bahan kerja yang sedikit diikat adalah selaras dengan templat (anda boleh menggunakan palet getah) dengan menandakan yang telah digunakan sebelum ini.

- Selepas meratakan, tekan bahagian dengan pengapit ke meja kerja.Sekiranya anda memegangnya secara longgar, mereka mungkin beralih disebabkan oleh getaran kuat apabila alat itu berfungsi.

- Letakkan bit router pada benda kerja (templat), tanpa menyentuh bahagian-bahagian pada kilang, hidupkan unit dan tunggu hingga mencapai kelajuan penuh;

- Gerakkan pemotong dengan lancar ke permulaan bahan kerja, supaya alat itu akan memotongnya dan letakkan galas pada templat itu, dan kemudian potong sepanjang kelebihannya.

Untuk memproses hujung kosong, anda boleh menggunakan mesin penggilingan tenggelam (menegak) konvensional. Sekiranya diperlukan untuk menghapuskan overhang PVC, ketebalannya boleh mencapai sehingga 4 mm, ia akan menjadi lebih mudah untuk bekerja dengan mesin pengilangan pinggir, kerana ia mempunyai dimensi padat dan ringan.

Muka Wajah Figured terutamanya digunakan untuk memproses produk kayu dan MDF. Dalam kes ini, pertama, bahan kerja diberi bentuk tertentu menggunakan pemotong lurus lurus. Dan setelah itu, alat dengan profil angka yang diperlukan dimasukkan ke dalam collet dan tepi dipesin dengan cara yang biasa. Hanya sebagai templat atau panduan untuk galas itu berfungsi tepi tepi yang sejajar.

Apabila pengilangan bahagian-bahagian kayu, arah gentian kayu perlu dipertimbangkan.. Jika ini tidak dilakukan, keratan akan berlaku di sudut-sudut karya atau di tempat-tempat di mana gentian longitudinal menjadi wajah akhir ketika memproses, contohnya, bahagian-bahagian curvilinear. Untuk mengelakkan kerepotan, anda perlu menguraikan tempat "masalah" pada bahan kerja (Rajah A). Jika anda pergi melalui bahagian-bahagian kilang ini dengan cara yang biasa (terhadap anak panah), maka paling sering ia akan menyebabkan pembentukan kerepek. Oleh itu, sehingga zon "masalah", alat itu diberi makan terhadap anak panah, dan pada titik peralihan serat, arahan itu dibalikkan (Rajah C).

Peraturan yang sama digunakan untuk pemprosesan sudut-sudut kosong kayu. Pertama, pemotong harus lulus sepanjang serat sepanjang anak panah (melalui sudut), selepas itu menghadap terus menerus dengan cara yang biasa.

Jika pengilangan fasad MDF (sebelum plastik dipadamkan) atau produk lain yang dibuat dari bahan ini dilakukan, maka anda tidak perlu risau tentang keratan, kerana bahan itu mempunyai struktur seragam.

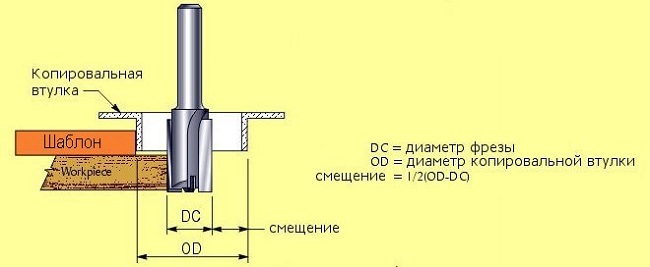

Memotong lubang

Untuk memotong lubang dalam kekunci kayu yang boleh anda gunakan pemotong alur lurus. Sekiranya lubang itu mempunyai bentuk yang rumit, maka ia dipotong oleh penghala mengikut templat yang disediakan terlebih dahulu menggunakan salinancincin. Yang terakhir dilampirkan pada bit kilang dan, apabila unit sedang beroperasi, ia menetapkan pergerakan alat dalam arah yang dikehendaki.

Oleh itu, untuk memotong lubang dalam kayu kosong, anda perlu melakukan operasi berikut:

- mengikat pemotong alur lurus dalam collet peranti;

- lampirkan lengan salin ke bit router;

- letakkan meja kerja di tempat kerja di mana anda ingin membuat lubang;

- letakkan kepingan kecil papan serpai di bawah bahan kerja supaya sedikit mengangkatnya di atas meja (ini diperlukan untuk keluar dari alat apabila memotong bahagian itu);

- letakkan templat dengan lubang yang telah disediakan di atas bahan kerja dan tekan kedua-dua bahagian ke meja dengan pengapit;

- tetapkan jumlah minimum pemotong pemotong (kira-kira 3 mm) berbanding asas peranti;

- hidupkan penghala dan perlahan-lahan menurunkannya ke templat supaya penghala perlahan dimasukkan ke dalam bahan;

- menjalankan penggilingan di sekitar perimeter templat;

- menurunkan pemotong pengisar dengan 3 mm lagi dan ulangi operasi di atas;

- terus menambah kedalaman 3 mm sehingga kilang melewati bahan kerja melalui.

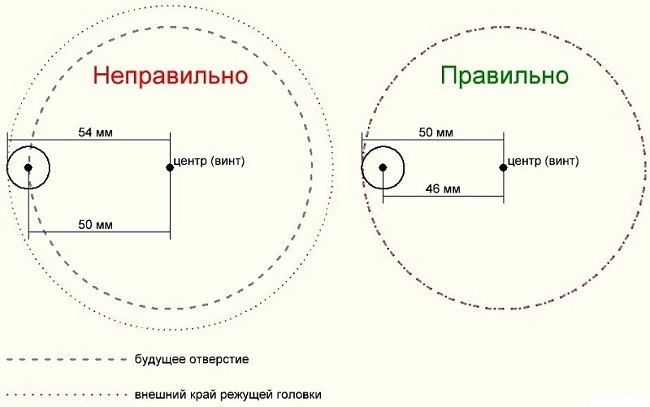

Dengan cara yang sama anda boleh memotong lubang bulat mengikut corak yang sesuai.Tetapi untuk memotong bulatan di dalam bahan kerja, ada cara yang lebih mudah. Majoriti model pemotong penggilingan sudah termasuk pengedar. Ia terdiri daripada sebuah bar dengan skru laras (menunjuk) pada satu sisi.

Bar dipasang pada pangkalan unit, dan skru menunjuk dimasukkan ke dalam lubang yang berfungsi sebagai pusat bulatan masa depan. Seterusnya, anda perlu menetapkan radius yang dikehendaki, dengan mengambil kira diameter pemotong. Rajah berikut menunjukkan cara mengira radius lubang dengan betul.

Pengilangan dijalankan dengan cara biasa dalam beberapa peringkat, setiap kali memperdalam alat dengan 3 mm.

Juga kilang boleh dibor lubang, sebagai contoh, untuk pemasangan engsel perabot. Ini dilakukan seperti berikut.

- Penjepit dalam collet mesin Gerai forstner diameter yang diperlukan.

- Tetapkan kelajuan spindle minimum.

- Letakkan penghala pada permukaan rata.

- Turunkan pemotong supaya lonjakan di pusatnya tidak mencapai permukaan meja 2-3 mm, dan menetapkan pemacu pada panduan.

- Seterusnya, tolak hentian kedalaman ke mana-mana langkah perhentian turet dan selamatkannya dengan skru mengunci.Terima kasih kepada limiter kedalaman, pemotong penggilingan tidak boleh jatuh di bawah tahap yang diperlukan.

- Keluarkan kunci pemacu supaya ia boleh bergerak bebas dan turun sepanjang panduan.

- Pada bahan kerja harus menjadi pusat lubang masa depan.

- Letakkan sedikit di atas bahan kerja dan turunkan pemotong supaya lonjakan terletak di tengahnya, hanya tekan tempat yang dimaksudkan di bahagian itu.

- Naikkan pemotong sedikit di atas bahan kerja, menghidupkan unit dan selepas satu set putaran penuh, dengan lancar mula tenggelamkan alat itu ke bahan sehingga tolok kedalaman mencapai hentian. Pada operasi penggerudian ini boleh dipertimbangkan selesai.

Sebelum penggerudian pada bahan kerja, operasi yang sama harus dilakukan pada beberapa kayu atau papan serat berlapis yang tidak perlu ketebalan yang sama.

Adalah penting bahawa lubang buta ini mempunyai kedalaman yang mencukupi untuk memasang cangkir engsel perabot di dalamnya, sementara tidak ada sebarang protuberances dan melalui lubang di belakang bahagian itu.

Sekiranya anda perlu buat melalui lubangmaka limiter kedalaman tidak diperlukan.Untuk keluaran pemotong "bersih" di bahagian belakang bahan kerja, penggerudian harus dilakukan dalam 2 tahap. Pada peringkat pertama, gerudi cangkir ditenggelamkan dalam bahan kerja sehingga lubang kecil dari bentuk lonjakan pada sisi terbalik. Selanjutnya, bahan kerja diserahkan, muncung gerudi dipasang di lubang yang terbentuk, dan penggerudian selanjutnya dilakukan. Oleh itu, tepi lubang di kedua sisi billet akan lancar dan tanpa serpihan.

Masukkan kunci dan engsel

Untuk memasukkan engsel dan kunci di pintu kayu, beberapa alat khas telah dibangunkan, di mana pemotong tenggelam tenggelam dipasang.

Peranti ini agak mahal, jadi tuan cuba membuatnya dengan tangan mereka sendiri. Sebagai contoh, memasukkan gelung dengan penghala tanpa templat adalah pekerjaan yang agak menyusahkan. Tetapi proses ini sangat mudah jika anda membuat templat mudah khas. Bagaimana untuk melakukannya, anda boleh belajar dari ini video.

Kunci inset di pintu masuk dalaman berlaku dalam 2 tahap: pertama, alur lebar di bawah plat depan kunci terbentuk, dan kemudian alur dalam di bawah badan kunci dipilih. Untuk membentuk kerusi badan kunci, anda mesti melakukan langkah-langkah berikut.

- Ambil pemotong alur lurus dengan diameter 0.5 mm lebih besar daripada lath kunci.

- Tetapkan kedalaman rendaman pada kilang hingga kira-kira 3 mm (bergantung kepada ketebalan plat).

- Lampirkan perhentian selari ke bahagian bawah mesin.

- Pasang plat kunci ke hujung daun pintu dan bulangkannya dengan pensil. Cari pinggir tengah pintu dan lukis garisan melaluinya (di sepanjang web).

- Pasang penghala dengan penekanan pada hujung pintu dan pusatkan penghala mengikut tanda, kemudian selesaikan sokongan dalam kedudukan ini.

- Hidupkan unit, tenggelamkan pemotong di daun pintu pada kedalaman yang ditetapkan dan potong kawasan ini sepanjang keseluruhannya. Hasilnya akan menjadi alur lebar dan cetek di bawah plat depan kunci.

- Melampirkan kunci ke alur yang terhasil, tandakan di mana permulaan dan akhir alur mendalam akan menjadi.

- Seterusnya, anda perlu memilih kilang (alur lurus) dengan diameter sedemikian yang sedikit lebih besar daripada ketebalan badan kunci mortise. Juga, batangnya perlu panjang yang mencukupi supaya pemotong ini dapat membuat alur 2-3 mm jauh lebih tinggi daripada ketinggian badan kunci.

- Clamp tooling pada collet melaksanakan.

- Tetapkan pada unit kedalaman maksimum rendaman snap, cukup untuk memasukkan badan kunci. Ini dilakukan menggunakan kawalan mendalam.

- Hidupkan unit dan gerudi ke set kedalaman penuh pada permulaan penandaan. Ulangi penggerudian sepanjang sepanjang seksyen ini, letakkan lubang sedekat mungkin antara satu sama lain.

- Apabila keseluruhan kawasan telah diusahakan, gerakkan pemotong sedikit supaya bahagian atas alat perkakas sedikit keluar dari alur (1-2 mm) dan melakukan penggilingan dengan menggerakkan unit ke belakang dan sebagainya. Selepas beberapa pas, pemotong boleh dipergiatkan dan lagi melaksanakan operasi di atas. Akibatnya, anda mendapat alur dalam dengan bahagian bawah rata dan dinding halus.

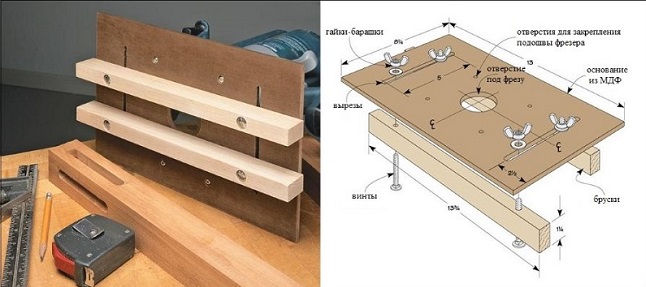

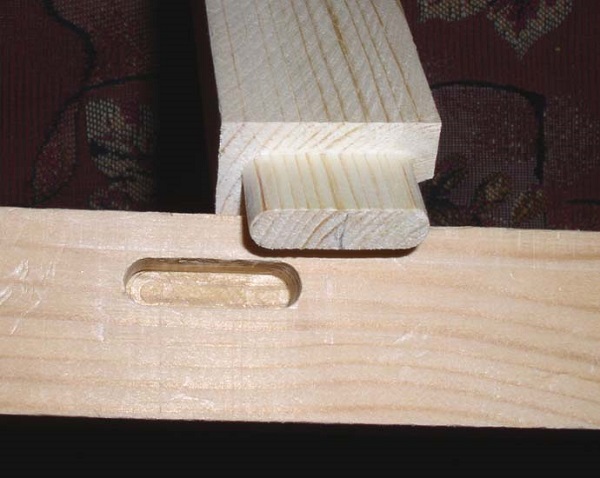

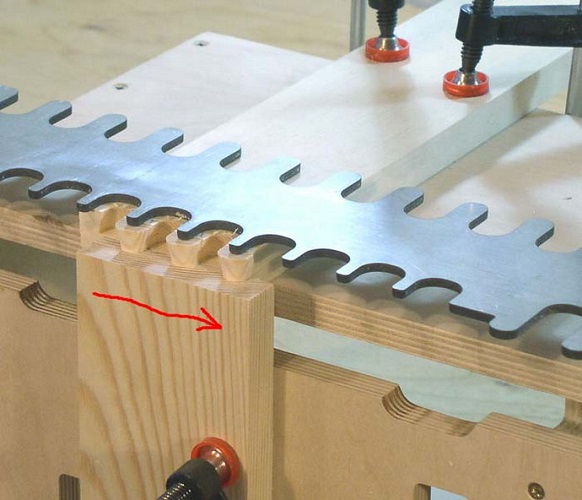

Persampelan alur dan kuarters

Untuk memilih alur pada permukaan bahan kerja atau tepi (akhir), anda boleh menggunakan perhentian selari, seperti dalam kes kunci pintu. Tetapi anda boleh membuat peranti khas yang memudahkan proses ini, jika anda ingin memilih alur dalam sebilangan besar bahagian yang sama dari pokok itu. Apa yang kelihatan seperti itu alat slottingditunjukkan dalam imej berikut.

Peranti ini dikonfigurasi hanya:

- unit dipasang pada lekapan platform;

- struktur keseluruhan ditumpukkan pada bahan kerja;

- dengan menggunakan panduan yang selari, pemotong alur lurus berpusat kepada penanda pada bahan kerja;

- selepas menyesuaikan kedalaman perkakas (biasanya memerlukan beberapa pas), alur dibuat.

Untuk memilih satu suku pada kosong kayu, gunakan pemotong alur dengan galas.

Sebagai panduan untuk perkakas berfungsi kelebihan (akhir) bahan kerja. Alat ini diapit dalam collet unit, selepas itu ketinggian perendaman ditetapkan dan seperempat adalah sampel dalam cara yang biasa.

Memilih suku bukanlah satu-satunya fungsi snap ini. Dengan itu, anda boleh memilih alur di sepanjang tepi bahan kerja dan buat papan beralur. Kedalaman alur dikawal dengan mengubah galas tujahan diameter berbeza.

Untuk pembuatan papan grooved dalam jumlah yang besar akan perlu untuk melancarkan penghala ke meja.

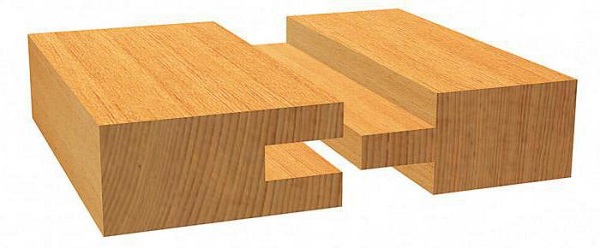

Alur Thorn dan dovetail

Untuk mewujudkan sambungan duri-duri, terdapat banyak peranti kompleks. Tetapi jika pengeluaran produk kayu tidak diturunkan,Lidah dan alur sambungan dengan bantuan kilang tangan dapat dibuat dengan cara yang mudah.

- Bahagian di mana lonjakan akan dipotong harus mempunyai saiz siap. Apabila membuat markup, anda perlu menambah panjang spike ke bahagian panjang. Sebagai contoh, untuk kaki meja dan kerusi akan cukup panjang duri 30-40 mm, dan untuk pintu - 55-70 mm. Menggunakan dataran untuk membuat markup di pinggir bahan kerja.

- Ambil hacksaw dan buat luka kecil (ini akan menjadi bahu lonjakan).

- Sediakan pemotong "tong""Dan selamatkannya dalam peranti collet. Dengan sambungan spek bantuannya akan dibuat.

- Betulkan benda kerja pada meja kerja, dan serenjang dengan selamat bahagian kedua ketebalan yang sama (akan berfungsi sebagai sokongan untuk penghala kilang).

- Seterusnya, anda perlu menetapkan jumlah pemangkasan pemotong relatif kepada tapak unit. Sekiranya lonjakan itu terletak betul-betul di tengah-tengah bahan kerja, alat yang tidak terjual haruslah sedemikian rupa sehingga, selepas memutarkan bahagian dan lulus kedua, anda akan mendapat ketebalan spike yang sepadan dengan lebar alur. Lebar alur, pada gilirannya, bergantung kepada diameter pemotong alur. Ia adalah dari saiz ini bahawa perhitungan seluruh sambungan harus bermula.

- Sebaik sahaja anda telah membuat keputusan tentang kedalaman alat dan tetapkan limiter, anda boleh mula mencuba spek. Hidupkan unit dan mula mengisar bahan kerja, tetapi secara berperingkat, hamparkan ke dalam bahan dengan 3 mm setiap kali.

- Apabila kedalaman yang dikehendaki dicapai, hentikan mesin dan pasangkan benda kerja.

- Teruskan percambahan spek dengan menggunakan kaedah yang diterangkan di atas. Hasilnya, anda akan mendapat duri persegi panjang. Tetapi, kerana alur akan mempunyai bulat dari pemotong di sekeliling tepi, ia juga perlu untuk memotong sudut di lonjakan. Ini boleh dilakukan dengan pisau atau mesin penggiling.

Bagaimana alur yang dipilih telah dibincangkan secara terperinci di atas. Sekiranya anda ingin membuat alur duri sepanjang keseluruhan atau lebar bahan kerja, maka anda tidak perlu pusingan sudut lonjakan.

Untuk membuat dovetail spike, gunakan peranti khas.

Di kilang dipasang grooving cutter "dovetail" ekor, dan juga lengan salinan mempunyai sisi, untuk kedudukan terbaik dalam slot template.

Selepas mengepilasi templat dan bahan kerja digilap mengikut peraturan umum.

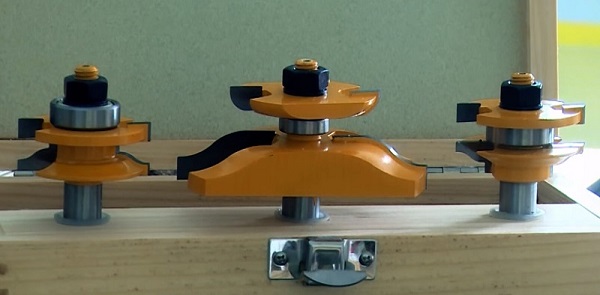

Satu lidah dan alur bersama juga digunakan. dalam pembuatan lapisan. Hanya untuk membuat panel dinding, anda mesti mempunyai satu set 2 pemotong. Satu pemotong memilih alur di pinggir bahagian, dan yang lain - membuat lonjakan.

Untuk buat fail, pinggirnya adalah lonjakan, dan memotong alur di bingkai fasad, juga menggunakan set pemotong.

Kerja logam

Pengilangan logam dengan mesin penggilingan manual dilakukan dalam kes-kes yang sangat jarang berlaku, kerana alat ini tidak dimaksudkan untuk tujuan ini. Kadang-kadang ia digunakan untuk melucutkan kimpalan atau lubang rezsenkovki. Ia juga dibenarkan untuk bekerja dengan alat ini untuk memproses produk dari aluminium, tembaga, gangsa dan tembaga (untuk memilih alur). Pemotong grooving karbida dipasang di dalam unit, dan bahagian itu digilap dengan cara biasa.

Pada masa yang sama pada peranti anda perlu menetapkan kelajuan spindle minimum, dan kedalaman alat snap pada satu pas harus 0.5-1 mm.

Kadang-kadang router manual digunakan untuk corak ukiran pada pesawat daripada logam bukan ferus. Dalam kes ini, templat dan aksesori yang sama digunakan untuk kerja-kerja kayu, hanya chucks khusus yang dikunci dalam bit router. pemotong ukiran.

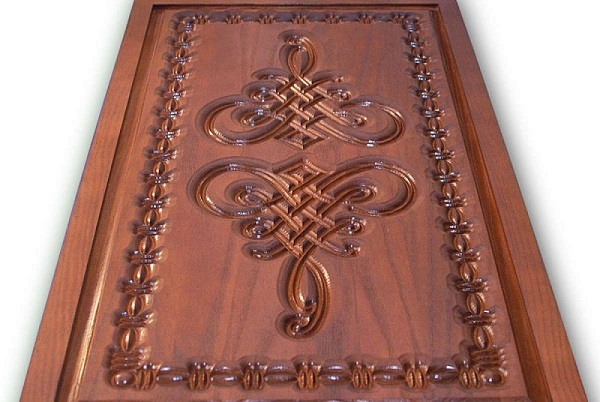

Ukiran ukiran dan kraf

Biasanya untuk menggunakan ukiran kayu berbentuk alur pemotong fillet dan slot. Pengilangan tangan ukiran kayu adalah seperti berikut:

- memasang pemotong alur fillet diameter kecil ke dalam unit;

- gunakan lukisan pada kosong (anda boleh menggunakan stensil);

- melingkari corak dengan penanda hitam (bukan alkohol);

- lulus bersama garis garisan dengan kilang fillet, menetapkan kedalaman penyerapan 3-4 mm;

- Seterusnya, anda perlu menukar pemotong fillet fillet ke pemotong alur lurus dan pilih keseluruhan bahagian dalam corak;

- selepas penggilingan, corak yang terhasil hendaklah disandarkan dengan kertas pasir dan varnished.

Dengan cara yang sama dilakukan ukiran angka volumetrik di atas pokok itu. Hanya kilang yang dipilih bukan dengan corak, tetapi oleh latar belakang di sekelilingnya. Perhiasan penamat sudah menjadi gerudi atau gerudi mini (pengukir).

Selain itu, dengan bantuan pemotong penggilingan, bukan sahaja ukiran kayu permukaan dilakukan, tetapi juga kerja terbuka melalui papan potong (celah), panel perabot nipis, papan MDF. Rajah berikut menunjukkan corak slotted yang dibuat oleh penghala pada papan lapis.

Pemprosesan papan lapis dibuat dengan pemotong konvensional untuk kayu.

Oleh kerana papan lapis mengandungi sejumlah komposisi pelekat, peralatan mesti dibersihkan daripada gam yang melekat pada bilah lebih kerap daripada ketika memproses kayu.

Menggunakan kaedah kerja di atas, anda boleh memotong elemen keriting untuk gazebos, depan dapur, perabot negara, dan sebagainya.

Bentuk yang berbeza boleh dihiasi dengan kayu yang diukir kraf kayu. Sebagai contoh, peti mati, backgammon, membuat tanda-tanda untuk pelbagai institusi.

Fraser juga terpakai sekiranya diperlukan membuat balusters, dihiasi dengan benang berpintal atau lurus. Untuk alur rectilinear penggilingan, gunakan peranti khas yang mudah dilakukan dengan tangan anda sendiri.

Proses penggiling balusters adalah seperti berikut.

- Kilang grooving fillet dengan galas dipasang pada unit.

- Supaya bahan kerja tidak berputar, ia tetap dengan skru. Dia mesti memasuki salah satu lubang cakera dengan baluster yang melekat padanya.

- Selanjutnya, alat itu diturunkan supaya galas tujahnya adalah ke kiri atau kanan bahan kerja dan tepat di bawah pusatnya. Tetapi pemotong mestilah betul-betul di bahagian tengahnya.

- Selepas meletakkan alat, unit dihidupkan dan alur bulat dihasilkan (galas memacu alat ini, mengulang semua bentuk baluster).

- Dalam langkah seterusnya, penghala dialihkan ke sisi, skru pembaikan dilepaskan, dan cakera diputar supaya pembetung memukul lubang seterusnya.

- Setelah memasang semula bahan kerja adalah persampelan alur longitudinal. Selepas setiap lulus pemotong, adalah perlu untuk memutarkan benda kerja dengan 1 langkah.

Pertunjukan foto berikut balusters dengan alur longitudinal.

Untuk membuat balusters berpintal perlu penyesuaian yang lebih kompleks.

Corak twisted diperolehi dengan memutarkan benda kerja semasa pergerakan pemotong di atasnya. Putaran bahan kerja dan pergerakan penghala pada mesin ini disegerakkan.

/rating_off.png)